| 1. Контрольный пульт управления, силовой шкаф. 0,6м х 0,2м х 1,2м; 40 кг; 2 шт. Силовой шкаф предназначен для размещения в нем пускорегулирующей электроаппаратуры. В силовом шкафу 1 расположена аппаратура участка заготовки и приготовления чипсов. Управление станками производиться непосредственно с пультов расположенных на них. Силовой шкаф 2 – измельчение чипсов в крошку, очистка от примесей и фракционирование по размеру. Такая компановка шкафов позволяет, при необходимости, располагать данные участки в различных помещениях. |

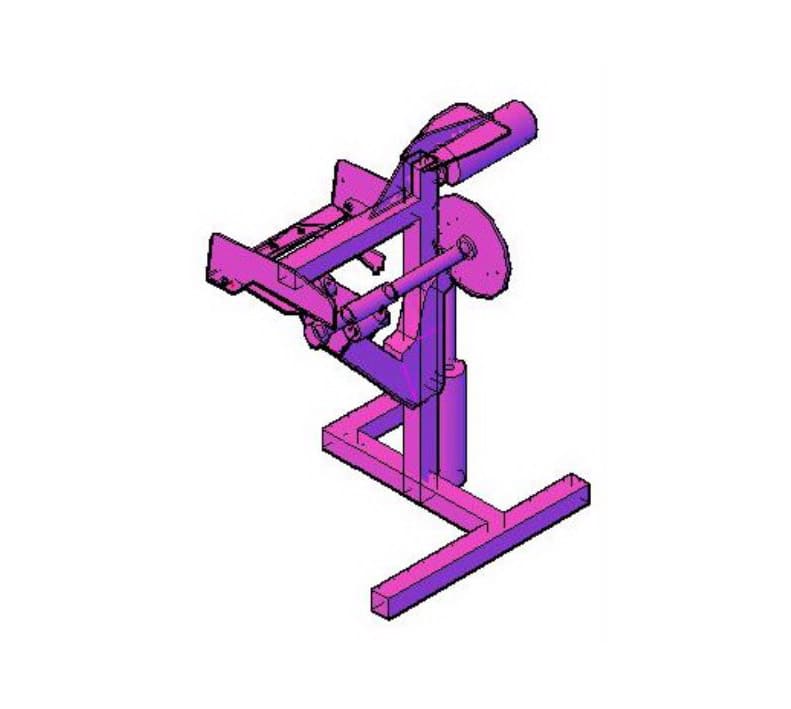

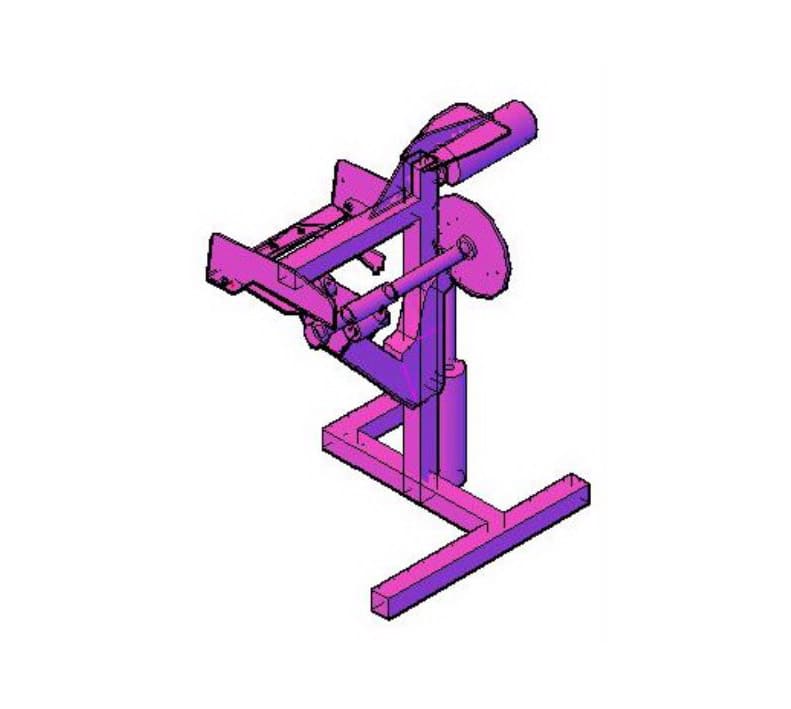

| 2. Делитель шины.

Разделение шины на беговую дорожку и две боковины.

1шт

1 человек; 3,0 кВт; 1,5м х 1,2м х 1,7м; 220 кг

Шина накатывается на ролик делителя шины, при помощи пневмопривода поджимается к приводному валу, включается электродвигатель привода. К вращающейся шине с двух сторон одновременно подаются резцы, которые и разрезают шину в зоне соединения беговой дорожки с боковинами на три части: бортовое кольцо и две боковины. Привод останавливается. Ролик опускается. Со станка снимаются боковины и беговая дорожка. |

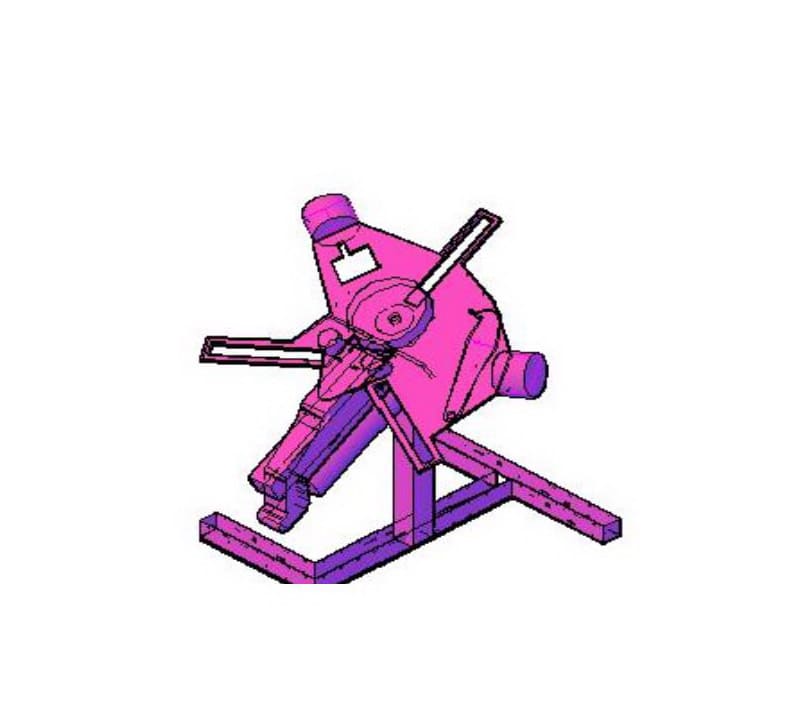

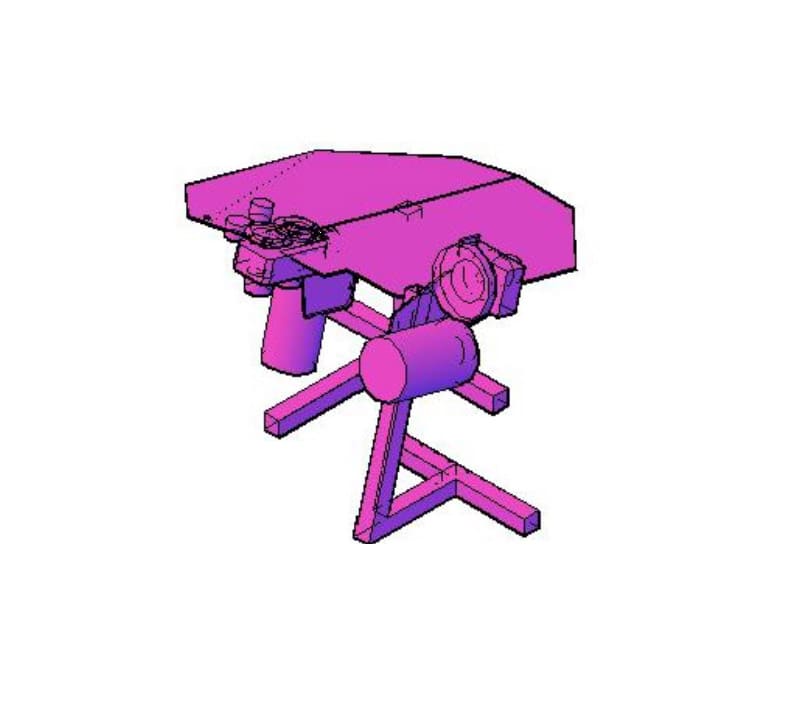

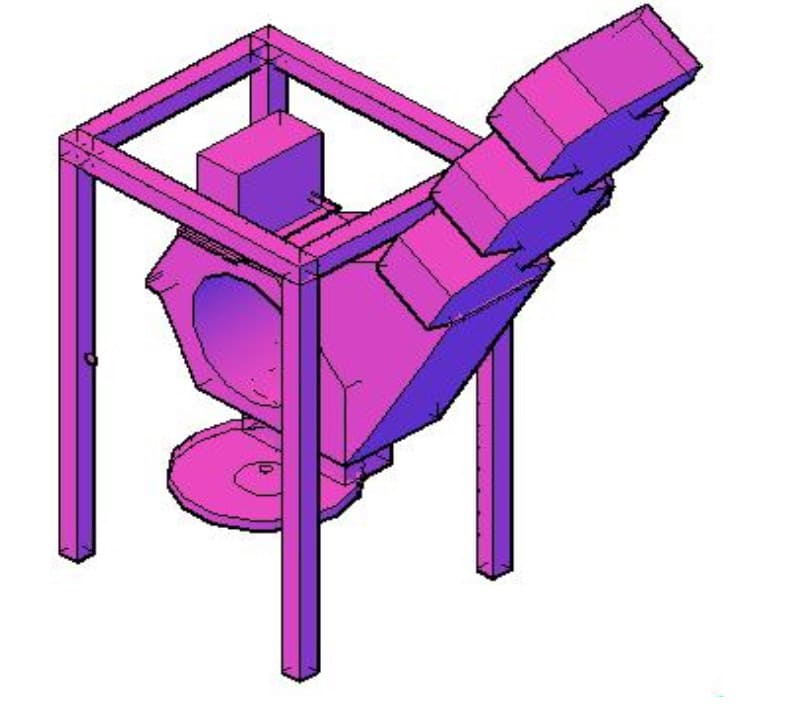

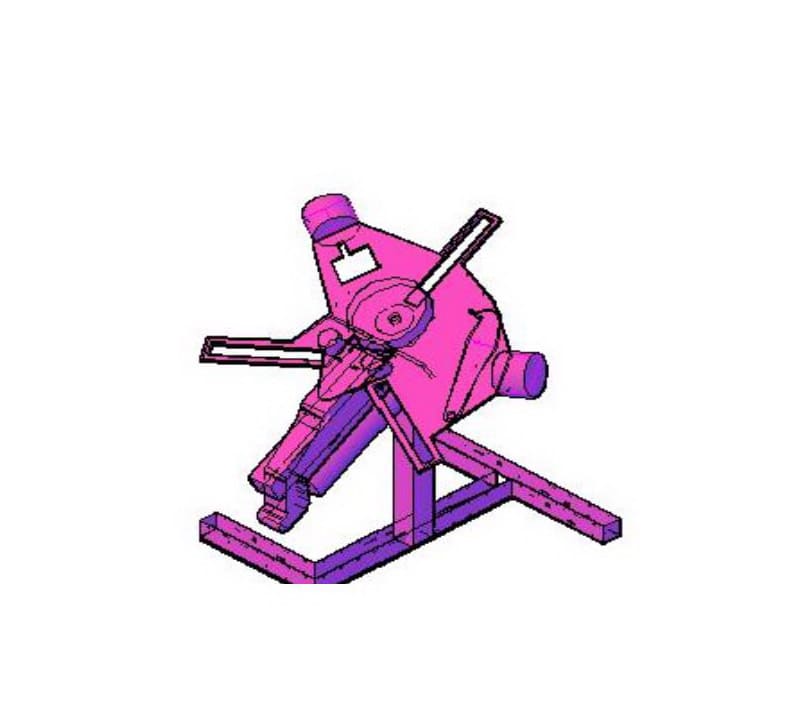

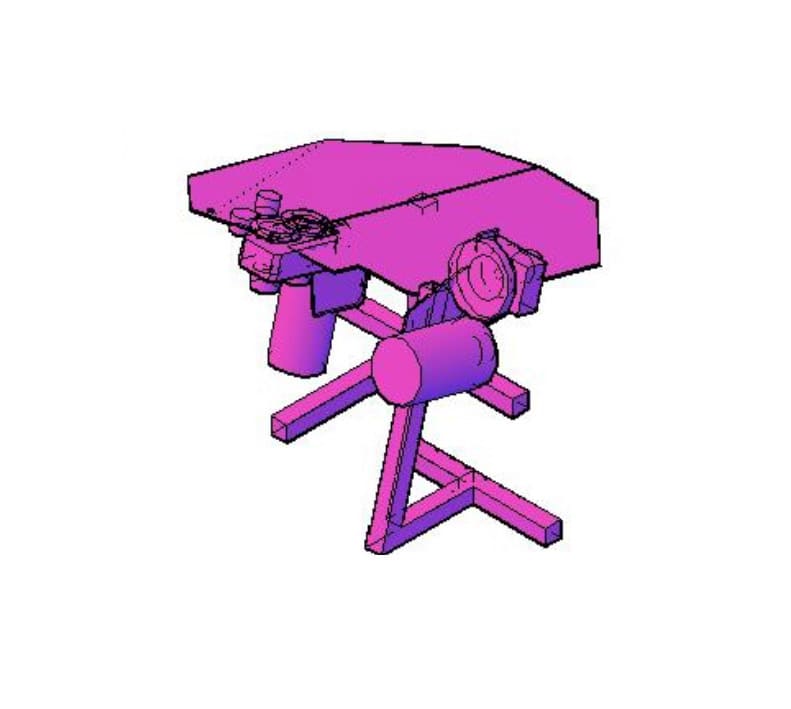

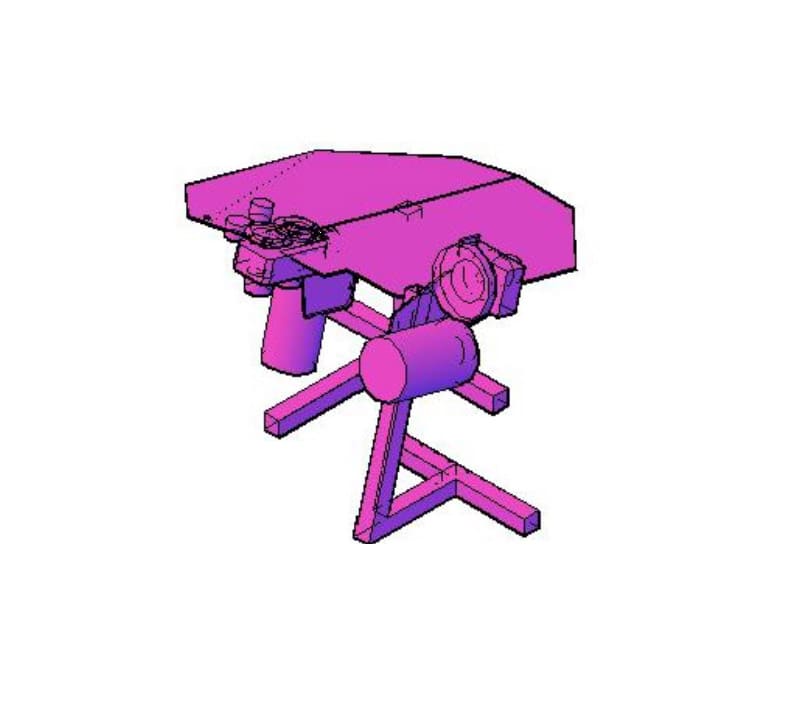

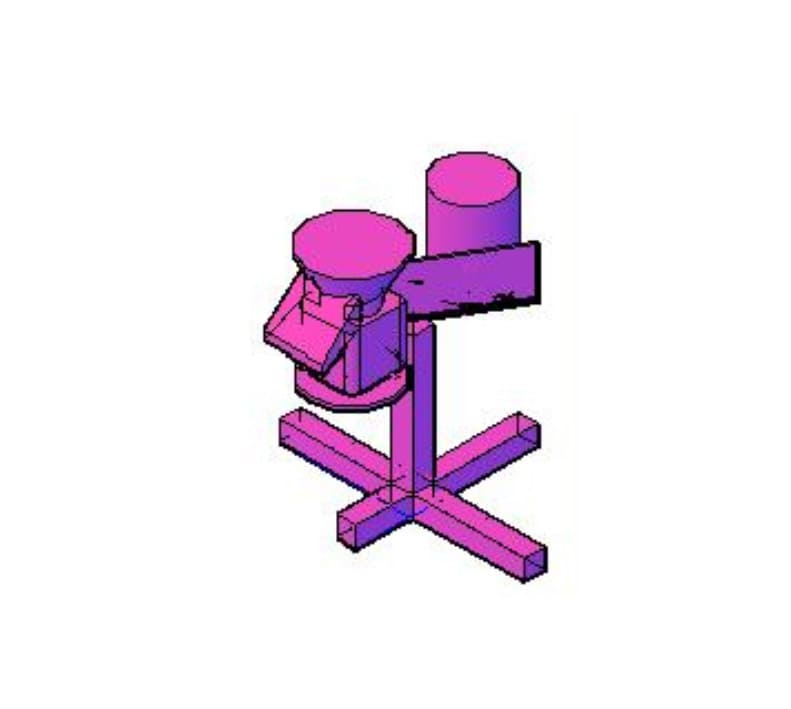

| 3.1 Делитель бортового кольца.

Удаление бортового кольца из боковины.

1шт.

1человек; 3,0 кВт; 1,5м х 1,5м х 1,7м; 220 кг.

Бортовое кольцо или боковина грузовой шины надевается подошвой на приводной барабан делителя, поджимается роликами каретки с помощью пневмопривода. Включается электродвигатель барабана, при движении резцом с пневмоприводом отрезается бортовая зона, срезанная боковина снимается со станка. Затем другим резцом с пневмоприводом с бортового кольца счищается резина, усилие на ролики каретки увеличивают, бортовая зона вытягивается. Процесс, при котором бортовое кольцо двигаясь перегибается о натяжные ролики совместно со срезанием резины приводит к смещению друг относительно друга проволочек составляющих бортовое кольцо, что полностью освобождает металл от резины. Приводной барабан останавливают, каретка с роликами устанавливается в исходное положение, со станка снимают проволоку боковины. |

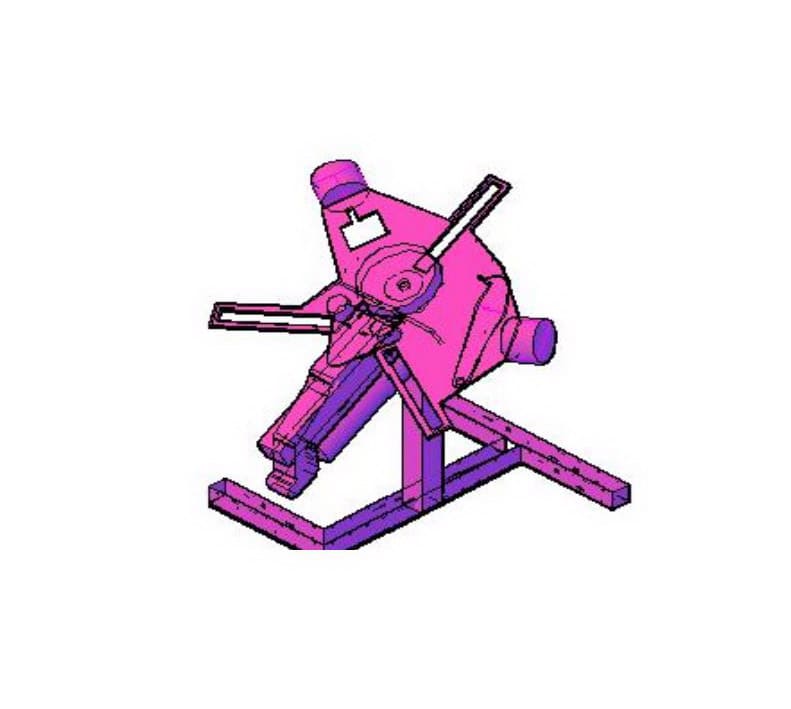

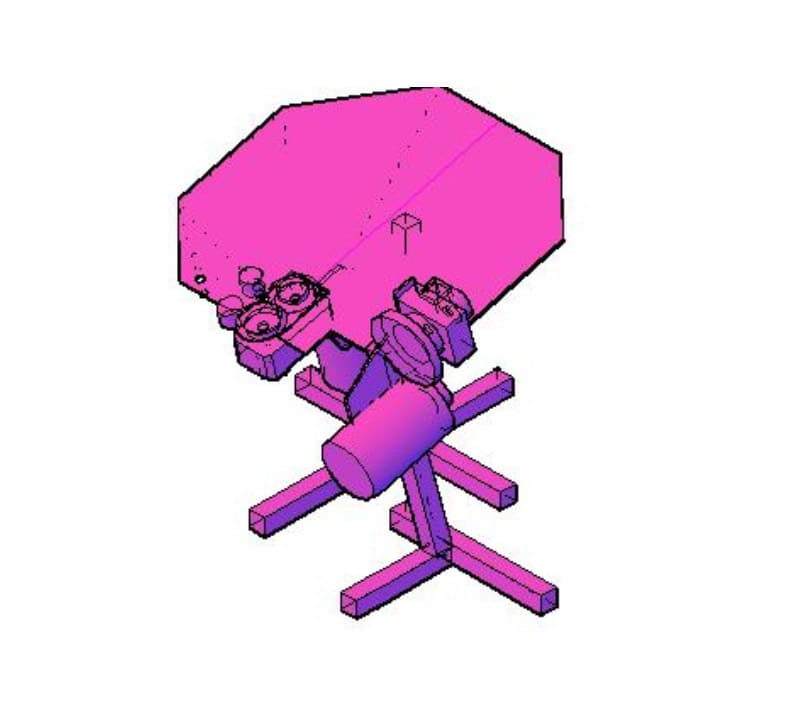

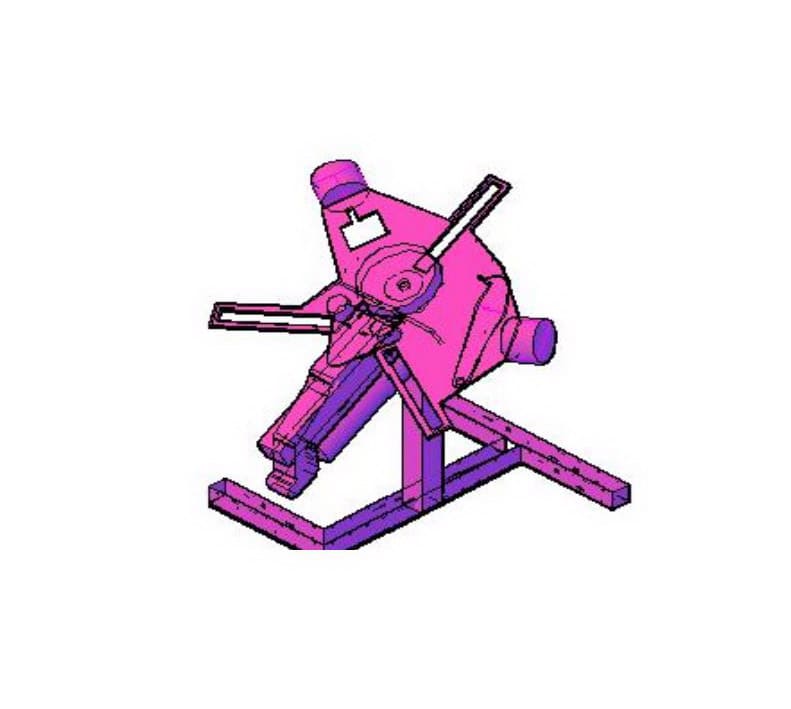

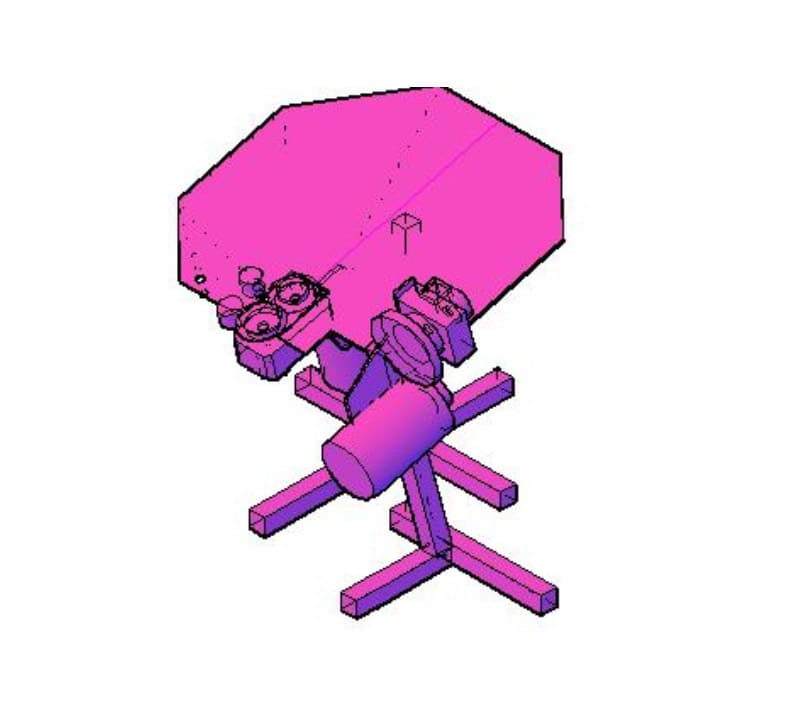

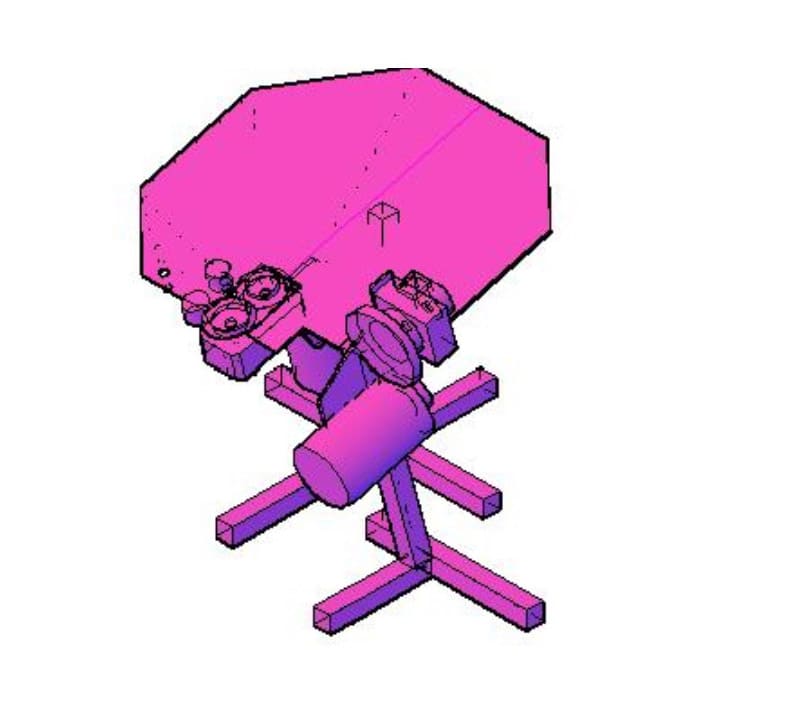

| 3.2 Делитель бортового кольца легковой.

Удаление бортового кольца из боковины.

1шт

1 человек; 3,0 кВт; 1,5м х 1,2м х 1,7м; 220 кг

Бортовое кольцо или боковина легковой шины надевается подошвой на приводной барабан делителя, поджимается роликами каретки с помощью пневмопривода. Включается электродвигатель барабана, при движении резцом с пневмоприводом с бортового кольца счищается резина, усилие на ролики каретки увеличивают, бортовая зона вытягивается. Процесс, при котором бортовое кольцо двигаясь перегибается о натяжные ролики совместно со срезанием резины приводит к смещению друг относительно друга проволочек составляющих бортовое кольцо, что полностью освобождает металл от резины. Приводной барабан останавливают, каретка с роликами устанавливается в исходное положение, со станка снимают проволоку боковины. |

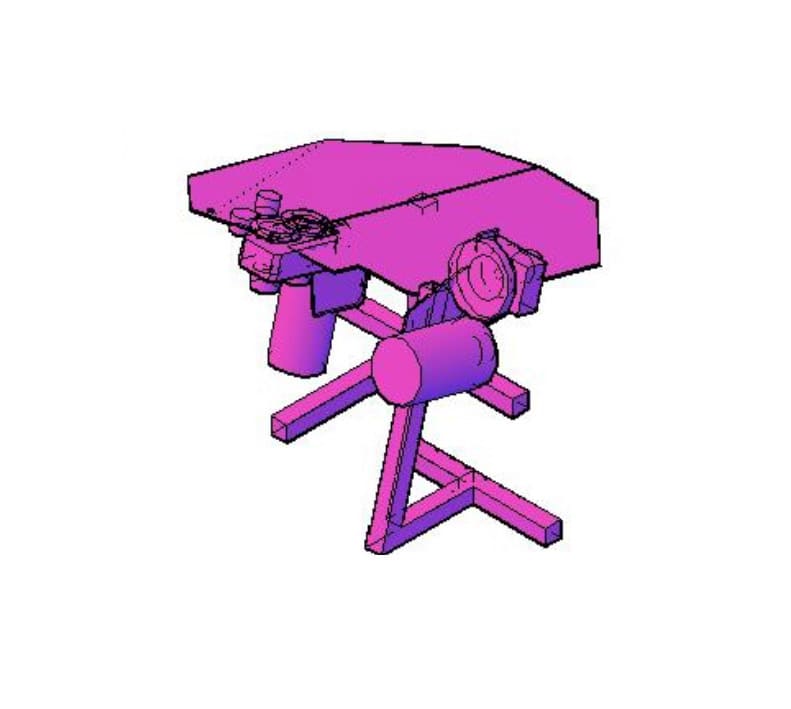

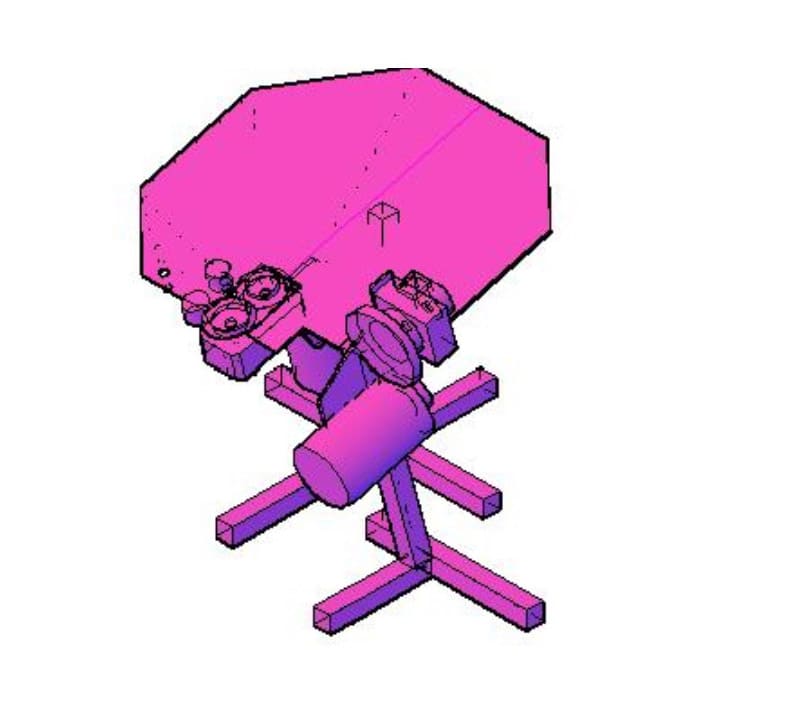

| 4.1 Ленторез кольца

Разрезание кольца протектора на ленту.

1 шт.

1 человек; 4,0 кВт; 1,6м х 1,6м х 1,4м; 260кг.

Кольцо протектора укладывается на ленторез резом вниз. Подающий механизм, представляющий собой вращающееся зубчатое колесо и поджимной ролик с пневмоприводом, подают кольцо в рабочую зону, где она режется двумя вращающимися на встречу друг другу дисковыми ножами изготовленными из быстрорежущей стали на непрерывную ленту шириной 15-20мм и толщиной 15-50мм. |

| 4.2 Чипсорез 1

Разрезание ленты кольца на чипсы.

1 шт.

Автоматическая; 4,0 кВт; 0,7м х 0,6м х 1,4м; 200кг.

Непрерывная лента из лентореза кольца попадает в рабочую зону чипсореза 1, где измельчается фрезой имеющей твердосплавные пластины, и вращающейся перпендикулярно направлению движения ленты, в чипсы шириной 20 мм. |

| 5.1 Ленторез боковины

Разрезание боковины на ленту.

1 шт.

1 человек; 4,0 кВт; 1,6м х 1,6м х 1,4м; 260кг.

Кольцо протектора укладывается на ленторез резом вниз. Подающий механизм, представляющий собой вращающееся зубчатое колесо и поджимной ролик с пневмоприводом, подают боковину в рабочую зону, где она режется двумя вращающимися на встречу друг другу дисковыми ножами изготовленными из быстрорежущей стали на непрерывную ленту шириной 15-20мм и толщиной 10-30мм. |

| 5.2 Чипсорез 2

Разрезание ленты боковины на чипсы.

1 шт.

Автоматическая; 4,0 кВт; 0,7м х 0,6м х 1,4м; 200кг.

Непрерывная лента из лентореза боковины попадает в рабочую зону чипсореза 2, где измельчается фрезой имеющей твердосплавные пластины, и вращающейся перпендикулярно направлению движения ленты, в чипсы шириной 20 мм. |

| 6.1 Ленточный транспортер-дозатор 1(подает чипсы боковины).

Подача чипсов в молотковую дробилку.

1шт.

Автоматическая. 0,75 кВт; 0,6м х 0,25м х 5,0м; 90кг

Ленточный транспортер - дозатор с установленной на него шевронной лентой дозированно подает чипсы из приемного бункера в молотковую дробилку. |

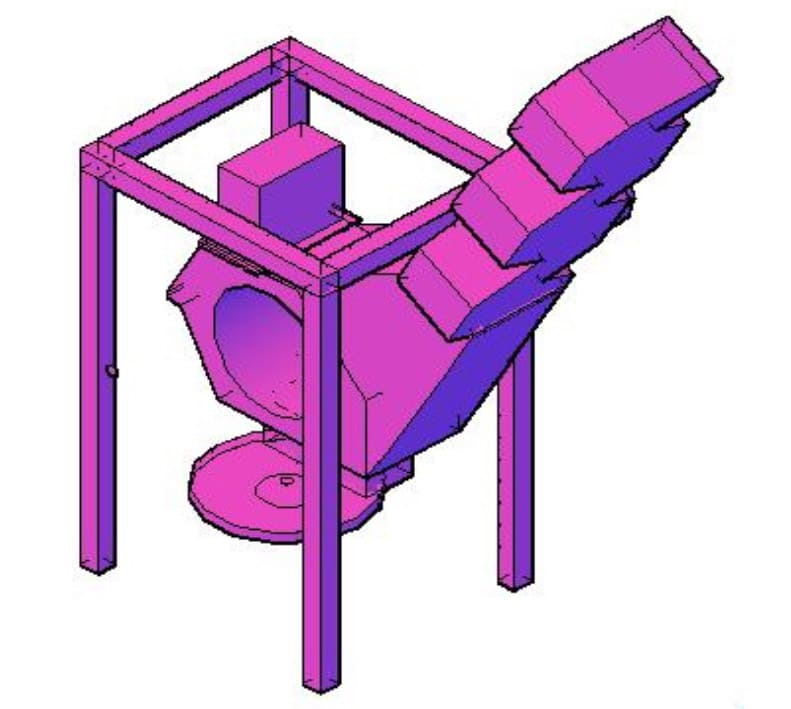

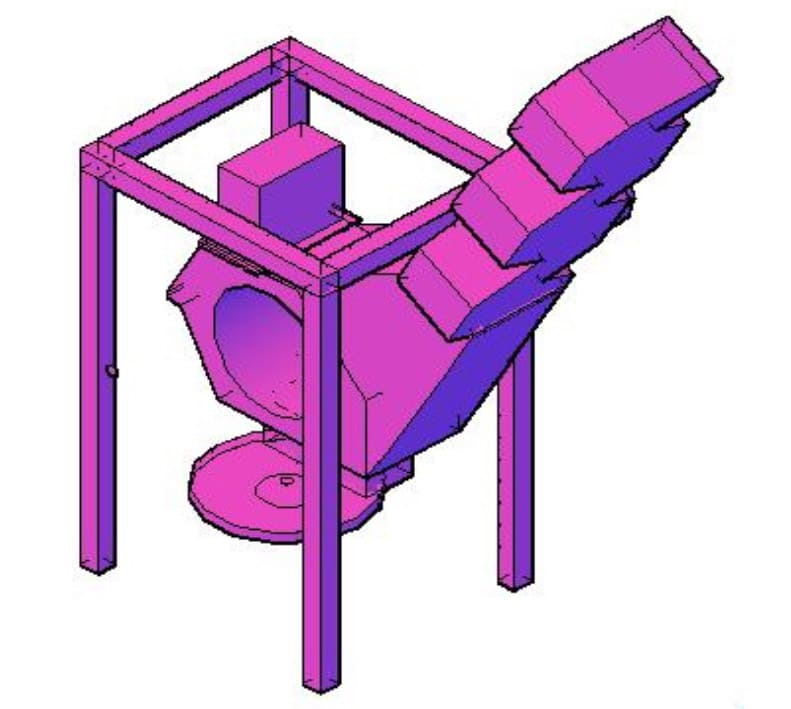

| 6.2 Молотковая дробилка 1(дробит чипсы боковины).

Измельчение чипсов в крошку.

1шт.

Автоматическая. 30 кВт; 2,1м х 1,8м х 2,9м; 610кг.

Попадающие в рабочую зону чипсы измельчаются вращающимися молоточками с пластинами из твердого сплава и удаляются через колосниковую решетку из стали Хардокс. В результате дробления появляются составные элементы шины: металлокорд, текстиль и резиновая крошка разных фракций. Для эффективности работы дробилка соединена с системой аспирации и имеет в своем составе шлюзовый питатель на выгрузке и первичный осадитель на подключении к системе аспирации. Для увеличения ресурса эксплуатации колосниковой решетки конструкцией ее поворот на 180 в горизонтальной плоскости, для этого нужно снять одну лишь крышку

(7 болтов) и две боковые брони. |

| 7.1 Ленточный транспортер-дозатор 2(подает чипсы беговой дорожки).

Подача чипсов в молотковую дробилку.

1шт.

Автоматическая. 0,75 кВт; 0,6м х 0,25м х 5,0м; 90кг

Ленточный транспортер - дозатор с установленной на него шевронной лентой дозированно подает чипсы из приемного бункера в молотковую дробилку. |

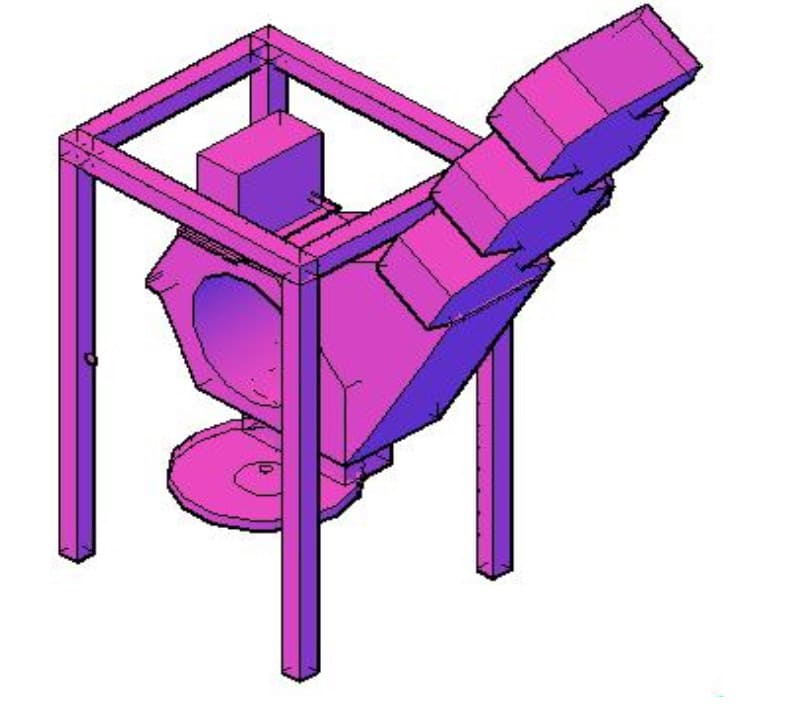

| 7.2 Молотковая дробилка 2(дробит чипсы беговой дорожки).

Измельчение чипсов в крошку.

1шт.

Автоматическая. 30 кВт; 2,1м х 1,8м х 2,9м; 610кг. |

| 8. Ленточный транспортер № 1.

Подача дробленых чипсов в магнитный сепаратор.

1шт.

Автоматическая. 0,75 кВт; 0,6м х 0,25м х 5,0м; 90кг

Ленточный транспортер №1 подает смесь в магнитный сепаратор №1. |

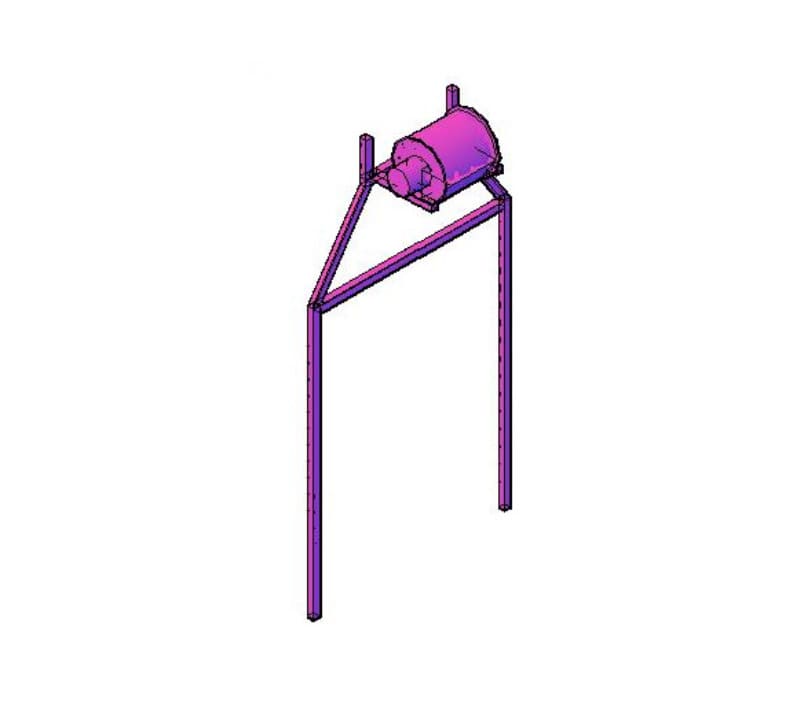

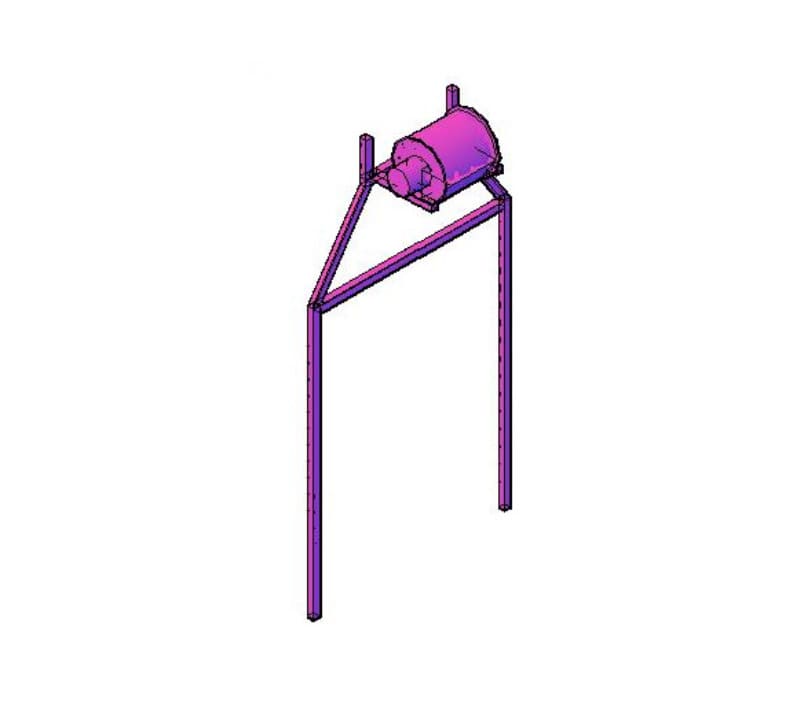

| 9. Магнитный сепаратор №1.

Первичное отделение металлокорда.

1шт.

Автоматическая. 0,55 кВт; 0,6м х 0,9м х 0,9м; 35кг.

Смесь падает на вращающийся барабан магнитного сепаратора. Проволочки металлокорда примагничиваются, и барабан сбрасывает их в бункер-накопитель, а немагнитные материалы попадают по лотку в вибросито. |

| 10. Ленточный транспортер № 2.

Подача чипсов в магнитный сепаратор.

1шт.

Автоматическая. 0,75 кВт; 0,6м х 0,25м х 5,0м; 90кг

Ленточный транспортер №2 подает смесь в магнитный сепаратор №2. |

| 11. Магнитный сепаратор №2.

Окончательное отделение металлокорда.

1шт.

Автоматическая. 0,55 кВт; 0,6м х 0,9м х 0,9м; 35кг.

Смесь попадает на вращающийся барабан магнитного сепаратора, здесь происходит окончательное отделение металлокорда. Металлокорд сбрасывается в бункер-накопитель, а смесь попадает в фракционное сито. |

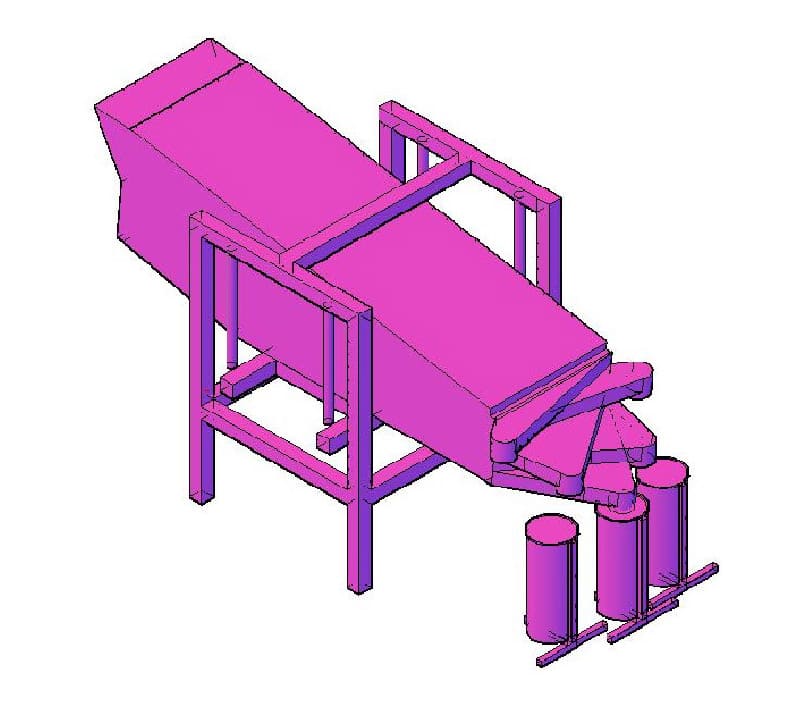

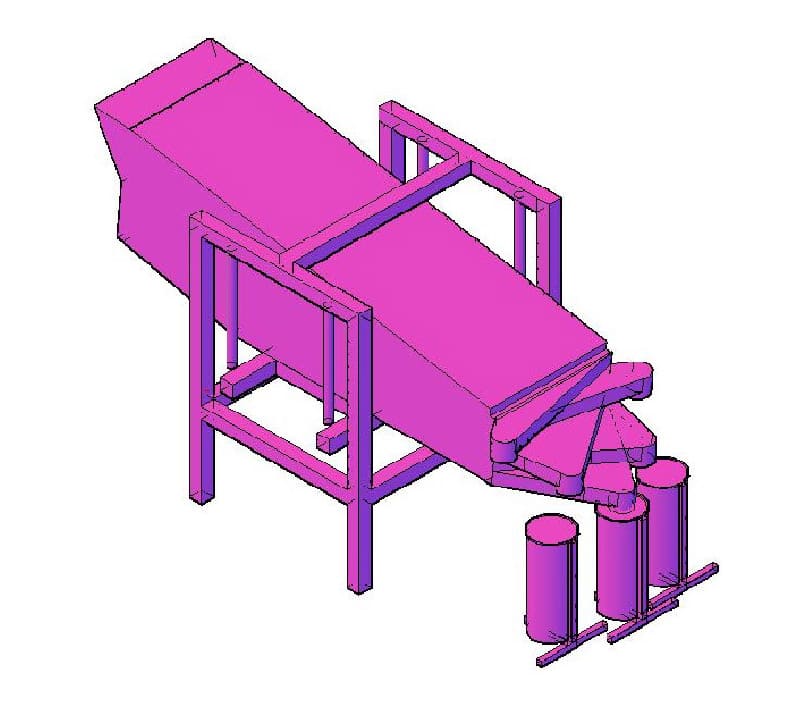

| 12. Фракционное сито.

Окончательное удаление текстиля, рассеивание резиновой крошки на фракции.

1шт.

Автоматическая. 2,2 кВт; 1,7м х 3,9м х 1,9м; 430кг.

Смесь падает на деки фракционного сита инерционного качающегося типа, где при помощи круговых колебаний малой частоты и большой амплитуды происходит разделение резиновой крошки на требуемые фракции и окончательно удаляется текстиль. Для возможности выгрузки крошки из сита во время работы все течки оборудуются захлопками. Крошка размерами больше допустимого сбрасывается в измельчитель для дальнейшей переработки. |

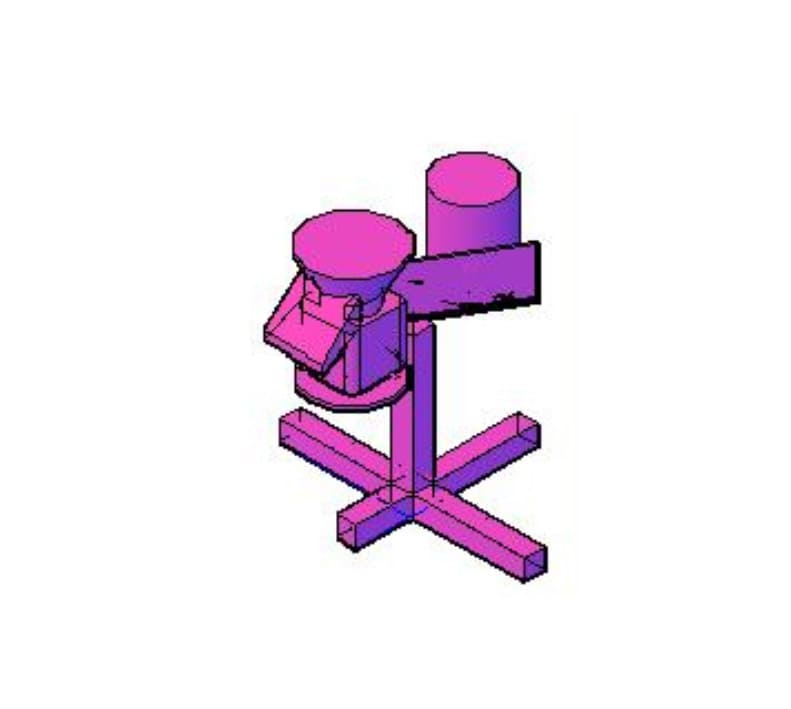

| 13. Измеличитель.

Измельчение крошки.

1шт.

Автоматическая. 11 кВт; 0,8м х1,2м х 1,6м; 260кг.

Крупная крошка попадает в измельчитель, движется в направлении поперек оси вращения ножей и повторно измельчается. Ножи изготовлены из быстрорежущей стали. Для предотвращения перегрева ножей в рабочую зону подается сжатый воздух. Через выгружное окно крошка подается на возвратный транспортер. |

| 14. Ленточный транспортер №3, возвратный.

Подача крошки во фракционное сито.

1шт.

Автоматическая. 0,75 кВт; 0,6м х 0,25м х 5,0м; 90кг

Ленточный транспортер №3 подает крошку на транспортер №2 для повторного фракционирования. |

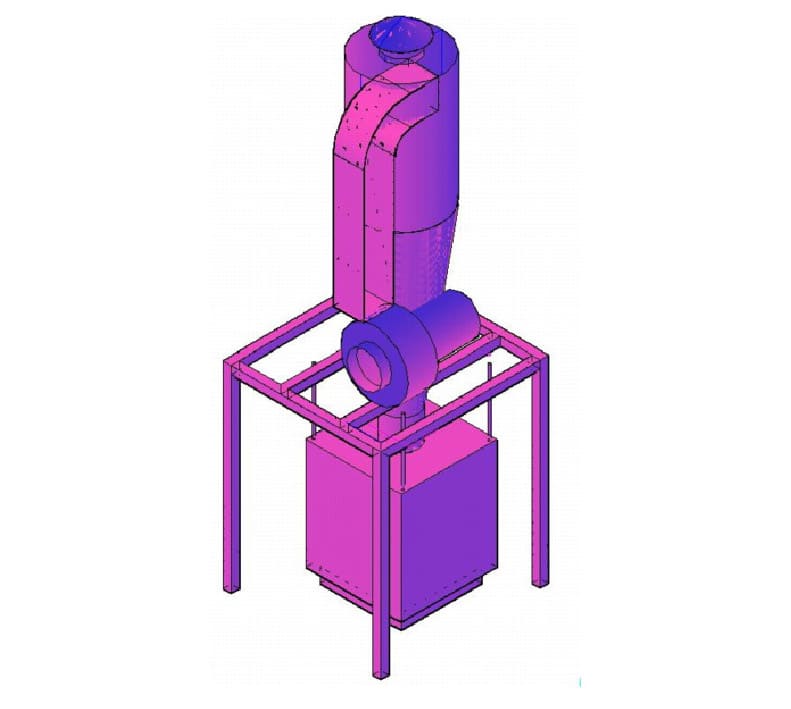

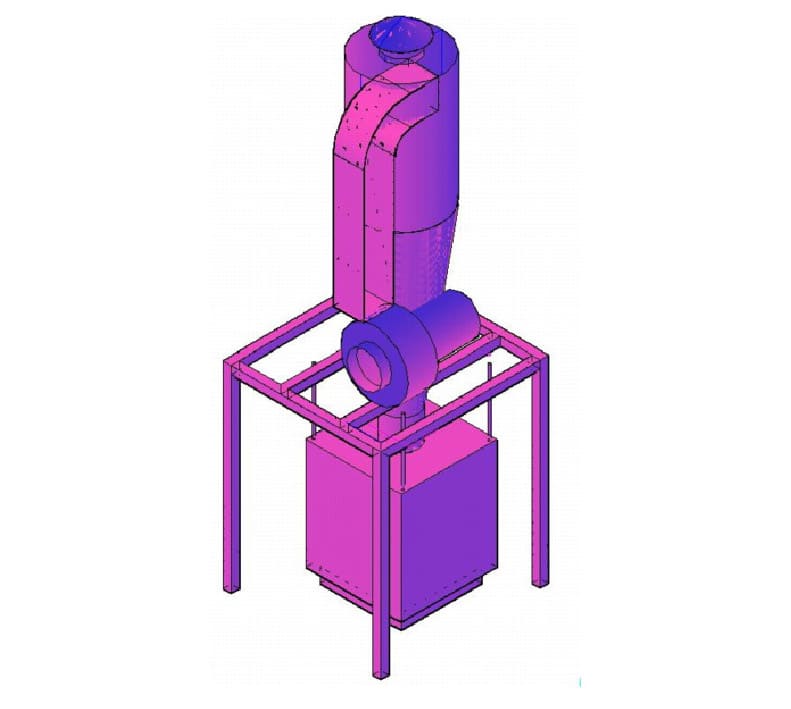

| 15.Система аспирации.

Удаление пыли, дыма.

1 шт.

Автоматическая; 5,5 кВт; 1,7м х 1,7м х 4,8м; 340 кг

Система аспирации состоит из циклона-сборника с закрепленным под ним полипропиленовым биг-бэгом для сбора пуха и пыли, центробежного пылевого вентилятора, системы воздуховодов, зонтов, регулирующих заслонок и пр. |

| | |